3.4.3.1 Carbide

3.4.3.1.1 Siliciumcarbide

Die mit Abstand wichtigsten carbidischen

Keramiken sind Werkstoffe auf der Basis von Siliciumcarbid

(SiC). Diese werden je nach Anwendungszweck in diversen

Varianten hergestellt, sie zeichnen sich aber alle durch die

typischen Eigenschaften des Siliciumcarbids aus, wie

- sehr hohe Härte,

- Korrosionsbeständigkeit auch bei hohen Temperaturen,

- hohe Verschleißbeständigkeit,

- hohe Festigkeit auch bei hohen Temperaturen,

- Oxidationsbeständigkeit bis zu sehr hohen Anwendungstemperaturen

- gute Temperaturwechselbeständigkeit,

- geringe Wärmedehnung,

- sehr hohe Wärmeleitfähigkeit,

- gute tribologische Eigenschaften und

- Halbleitereigenschaften.

Die oben genannten, typischen Eigenschaften kommen bei den

Werkstoffvarianten unterschiedlich stark zum Tragen. Je nach

Herstellungstechnik muss bei Siliciumcarbidkeramiken zwischen

artfremdgebundenen und arteigengebundenen Keramiken unterschieden

werden, sowie zwischen offenporöser und dichter Keramik:

offenporöses Siliciumcarbid:

|

dichtes Siliciumcarbid:

|

Art und Anteil der Bindungsarten sind entscheidend für

die jeweiligen charakteristischen Eigenschaften der Siliciumcarbidkeramiken.

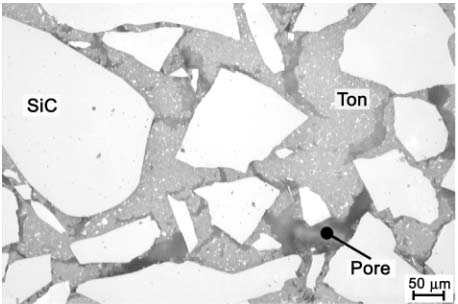

Silikatisch gebundenes Siliciumcarbid

wird aus groben und mittelfeinen SiC-Pulvern hergestellt

und mit ca. 5 bis 15 % alumosilikatischer Bindematrix unter

Luftatmosphäre gebrannt. Die Festigkeiten, Korrosionsbeständigkeiten

und vor allem die Hochtemperatureigenschaften werden durch

die silikatische Bindematrix bestimmt und liegen daher unterhalb

der nichtoxidisch gebundenen SiC-Keramiken. Bei sehr hohen

Einsatztemperaturen beginnt die silikatische Bindematrix zu

erweichen, der Werkstoff verformt sich unter Last bei hohen

Temperaturen. Vorteil ist sein vergleichsweise geringer Herstellungsaufwand.

Typische Anwendung findet dieser Werkstoff z. B. als Tellerkapsel

beim Porzellanbrand.

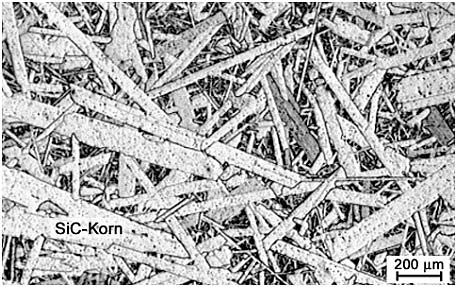

Bild 30: Gefüge von grobem, silikatisch

gebundenem Siliciumcarbid

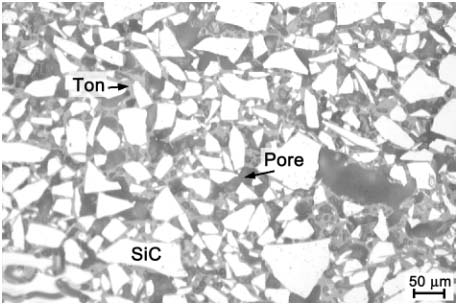

Bild 31: Gefüge von feinem, silikatisch

gebundenem Siliciumcarbid

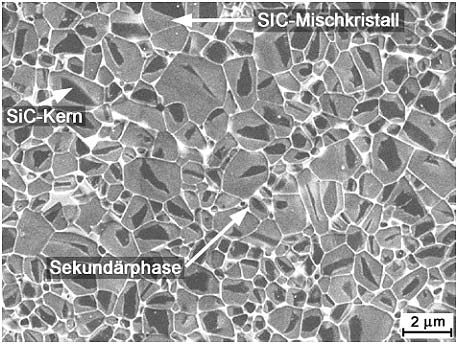

Flüssigphasengesintertes Siliciumcarbid (LPSIC)

ist ein dichter Werkstoff, der SiC und eine oxinitridische

SiC-Mischphase sowie eine oxidische Sekundärphase enthält.

Der Werkstoff wird aus Siliciumcarbidpulver und variierenden

Mischungen von oxidkeramischen Pulvern, oft auf der Basis

von Aluminiumoxid, hergestellt. Dabei sind die oxidischen

Bestandteile für die gegenüber SSIC etwas höhere

Dichte von ca. 3,24 g/cm3 verantwortlich. Die Bauteile werden

in einem Drucksinterverfahren bei einem Druck von 20–30

MPa und einer Temperatur von über 2.000 °C verdichtet.

Der Werkstoff zeichnet sich auch durch seine feinkörnige

Matrix mit Korngrößen < 2 ?m und dadurch, dass

er praktisch porenfrei ist, durch sehr hohe Festigkeit und

hohe Bruchzähigkeit aus.

LPSIC liegt somit von den mechanischen Eigenschaften her gesehen

zwischen dem SSIC und dem hochfest-„zähen“

Si3N4.

Bild 32: Gefüge von flüssigphasengesintertem

Siliciumcarbid

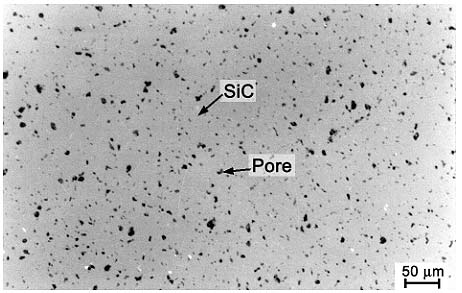

Drucklos gesintertes Siliciumcarbid (SSIC)

wird aus gemahlenem SiC-Feinstpulver hergestellt, das mit

Sinteradditiven versetzt, in den keramiküblichen Formgebungsvarianten

verarbeitet und bei 2.000 bis 2.200 °C unter Schutzgas

gesintert wird. Neben feinkörnigen Varianten mit Korngrößen

< 5 ?m sind auch grobkörnige mit Korngrößen

bis 1,5 mm erhältlich. SSIC zeichnet sich durch hohe

Festigkeit aus, die bis zu sehr hohen Temperaturen (ca. 1.600

°C) nahezu konstant bleibt und zwar dauerhaft!

Dieser Werkstoff weist eine extrem hohe Korrosionsbeständigkeit

gegenüber sauren und basischen Medien auf, denen er ebenfalls

bis zu sehr hohen Temperaturen standhalten kann. Grobkörnige

Varianten weisen hier Vorteile auf. Diese in der Gruppe der

Hochtemperaturkeramiken herausragenden Eigenschaften werden

durch eine hohe Temperaturwechselbeständigkeit, hohe

Wärmeleitfähigkeit, hohe Verschleißbeständigkeit

und eine diamantähnliche Härte ergänzt. Das

SSIC ist daher für Anwendungen mit extremen Ansprüchen

prädestiniert, z. B. für Gleitringdichtungen in

Chemiepumpen, Gleitlager, Hochtemperaturbrennerdüsen

oder auch Brennhilfsmittel für sehr hohe Anwendungstemperaturen.

Die Verwendung von SSIC mit Grafiteinlagerungen steigert

die Leistung von Tribosystemen.

Bild 33: Gefüge von SSIC

Bild 34: Gefüge von grobkörnigem

SSIC

Heiß gepresstes Siliciumcarbid (HPSIC)

sowie heiß isostatisch gepresstes Siliciumcarbid (HIPSIC)

weisen gegenüber dem drucklos gesinterten SSIC sogar

noch höhere mechanische Kennwerte auf, da die Bauteile

durch die zusätzliche Anwendung von mechanischen Pressdrücken

bis zu ca. 2.000 bar während des Sintervorgangs nahezu

porenfrei werden. Die axiale (HP) bzw. die isostatische (HIP)

Presstechnik beschränkt die zu fertigenden Bauteile auf

relativ einfache bzw. kleine Geometrien und bedeutet zusätzlichen

Aufwand gegenüber dem drucklosen Sintern. HPSIC bzw.

HIPSIC finden daher ausschließlich Anwendung in Bereichen

extremster Beanspruchung.

Reaktionsgebundenes siliciuminfiltriertes Siliciumcarbid

(SISIC)

besteht zu ca. 85 bis 94 % aus SiC und entsprechend aus 15

bis 6 % metallischem Silicium (Si). SICIC besitzt praktisch

keine Restporosität.

Dieses wird erreicht, indem ein Formkörper aus Siliciumcarbid

und Kohlenstoff mit metallischem Silicium infiltriert wird.

Die Reaktion zwischen flüssigem Silicium und dem Kohlenstoff

führt zu einer SiC-Bindungsmatrix, der restliche Porenraum

wird mit metallischem Silicium aufgefüllt. Vorteil dieser

Herstellungstechnik ist, dass im Gegensatz zu den Pulversintertechniken

die Bauteile während des Silicierungsprozesses keine

Schwindungen erfahren. Daher können außerordentlich

große Bauteile mit präzisen Abmessungen hergestellt

werden. Der Einsatzbereich des SISIC ist aufgrund des Schmelzpunktes

des metallischen Siliciums auf ca. 1.380 °C begrenzt.

Bis zu diesem Temperaturbereich weist SISIC hohe Festigkeit

und Korrosionsbeständigkeit, verbunden mit guter Temperaturwechselbeständigkeit

und Verschleißbeständigkeit auf. SISIC ist daher

prädestiniert als Werkstoff für hoch belastete Brennhilfsmittel

(Balken, Rollen, Stützen etc.) und verschiedenste Brennerbauteile

für direkte und indirekte Verbrennung (Flammrohre, Rekuperatoren

und Strahlrohre).

Es findet aber auch im Maschinenbau bei hoch verschleißfesten

und korrosionsbeständigen Bauteilen (Gleitringdichtungen)

Anwendung.

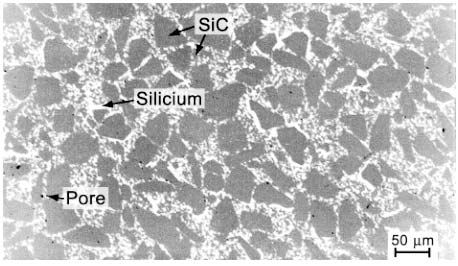

Bild 35: Gefüge von SISIC

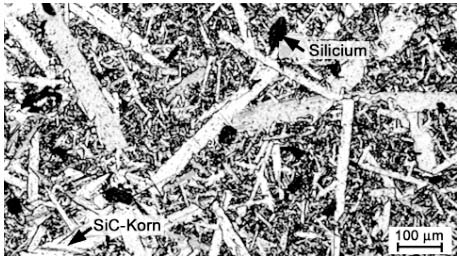

Bild 36: Gefüge von grobkörnigem

SISIC

Rekristallisiertes Siliciumcarbid (RSIC)

ist ein reiner Siliciumcarbidwerkstoff mit ca. 11 bis 15

% offener Porosität. Diese Keramik wird bei sehr hohen

Temperaturen von 2.300 bis 2.500 °C gebrannt, wobei sich

ein Gemisch aus feinstem und grobem Pulver schwindungsfrei

zu einer kompakten SiC-Matrix umwandelt. Bedingt durch seine

offene Porosität hat das RSIC im Vergleich zu den dichten

Siliciumcarbidkeramiken geringere Festigkeiten.

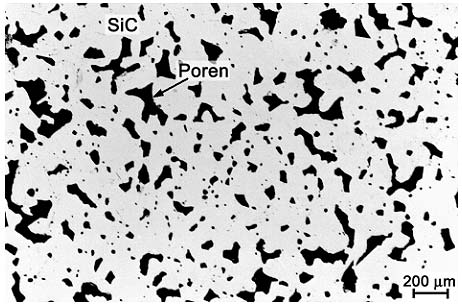

Bild 37: Gefüge von RSIC

Das RSIC zeichnet sich infolge seiner Porosität durch

eine hervorragende Temperaturwechselbeständigkeit aus.

Die schwindungsfreie Brenntechnik erlaubt analog zum SISIC

die Herstellung großformatiger Bauteile, die vorwiegend

als hoch belastbare Brennhilfsmittel (Balken, Rollen, Platten

etc.) z. B. beim Porzellanbrand eingesetzt werden. Bedingt

durch seine offene Porosität ist diese Keramik nicht

dauerhaft oxidationsbeständig und unterliegt als Brennhilfsmittel

oder auch als Heizelement einer gewissen Korrosion. Die maximale

Anwendungstemperatur liegt zwischen 1.600 und 1.650 °C.

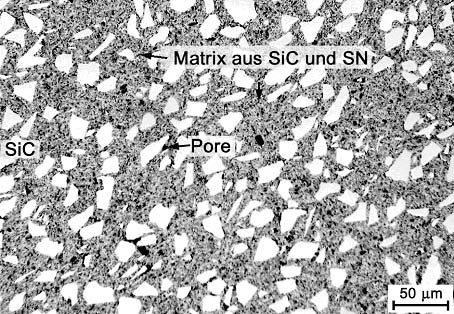

Nitridgebundenes Siliciumcarbid (NSIC)

ist ein poröser Werkstoff, mit 10 bis 15 % Porosität

und davon 1 bis 5 % offener Porosität, der schwindungsfrei

hergestellt wird, indem ein Formkörper aus Siliciumcarbidgranulat

und Si-Metallpulver in einer Stickstoffatmosphäre bei

ca. 1.400 °C nitridiert. Dabei wandelt sich das anfänglich

metallische Silicium zu Siliciumnitrid um und bildet damit

eine Bindung zwischen den Siliciumcarbid-Körnern aus.

Anschließend wird das Material oberhalb 1.200 °C

einer oxidierenden Atmosphäre ausgesetzt. Das bewirkt

die Entstehung einer dünnen Oxidationsschutzschicht in

Form einer Glasschicht.

Bild 38: Gefüge von NSIC

Die Siliciumnitridmatrix bewirkt, dass Werkstücke aus

NSIC durch NE-Metallschmelzen schlecht benetzbar sind.

Wegen seiner gegenüber RSIC geringeren Porengröße

weist NSIC eine um ca. 100 % höhere Biegebruchfestigkeit

sowie eine bessere Oxidationsbeständigkeit auf und unterliegt

aufgrund seiner besseren Oberflächenbeständigkeit

keiner Verformung über die Einsatzdauer hinweg. Dieser

Werkstoff ist hervorragend als hoch belastbares Brennhilfsmittel

bis 1.500 °C geeignet.

3.4.3.1.2 Borcarbid

Borcarbidkeramiken (B4C)

werden ähnlich wie die Siliciumcarbidkeramiken aus einem

Submicron-B4C-Pulver unter Inertgasatmosphäre bei Temperaturen

oberhalb 2.000 °C drucklos gesintert (SBC), heiß

gepresst (HPBC) oder heißisostatisch verdichtet (HIPBC).

Borcarbidkeramiken zeichnen sich durch überragende Härte

aus, die nur noch von kubischem Bornitrid und Diamant übertroffen

wird. Die mechanischen Eigenschaften der Borcarbidkeramiken

entsprechen in etwa denen der Siliciumcarbidkeramik, sie weisen

aber vergleichsweise höhere Verschleißbeständigkeit

auf. Die Kombination von sehr geringer Dichte (2,51 g/cm3),

hohen mechanischen Festigkeiten und Elastizitätskonstanten

machen diese Keramiken insbesondere für den Bereich des

ballistischen Schutzes interessant. Im Bereich der Hochtemperaturanwendungen

können Borcarbidkeramiken nur bis maximal 1.000 °C

an O2-haltiger Atmosphäre eingesetzt werden, bei höheren

Temperaturen würde diese Keramik überproportional

schnell oxidieren.

|