3.4.4.2

Metal-Matrix-Composits

Mit Metal-Matrix-Composits (MMCs) werden

Verbundwerkstoffe bezeichnet, deren Gefüge aus einer

metallischen Legierung und einer gezielt eingebrachten Verstärkungskomponente

besteht.

MMC = Metall + Verstärkung |

Die metallischen Legierungen der Matrix können verstärkt

werden mit:

- Partikeln (z. B. Aluminiumoxid, Siliciumcarbid, ...)

- Langfasern (z. B. Aluminiumoxid, Siliciumoxid, ...)

- Kurzfasern (z. B. Aluminiumoxid, Siliciumoxid, Kohlenstoff,

...)

- Whiskern (z .B. Aluminiumoxid, Siliciumcarbid, ...)

- Mischungen aus Partikeln und Fasern (Hybridverstärkung)

Für die metallische Matrix wird am häufigsten eine

Aluminiumlegierung eingesetzt. Vermehrt werden aber auch Magnesium

und Kupfer verwendet.

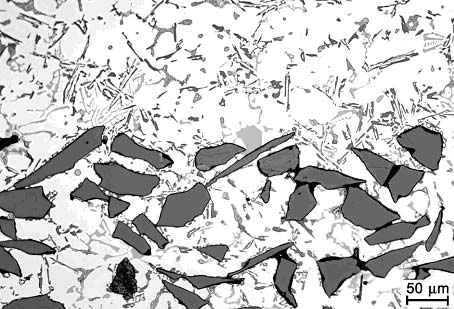

Bild 44: Herstellung des Durchdringungsgefüges

Es werden poröse keramische Vorkörper hergestellt,

deren offene Porosität gezielt auf Werte zwischen 25

und 75 Volumenprozent eingestellt wird. Anschließend

werden die Vorkörper auf über 500 °C erwärmt

und dem Infiltrationsprozess zugeführt. Die metallische

Schmelze durchdringt dabei das poröse keramische Netzwerk,

erstarrt und bildet mit der Verstärkungskomponente zusammen

ein Durchdringungsgefüge. Dadurch ist es möglich,

Bauteile herzustellen, die nur partiell Verstärkungskomponenten

enthalten – genau an den Stellen, wo verbesserte Werkstoffeigenschaften

gefordert sind.

Bild 45: Gefüge einer partiellen Verstärkung

mit Werkstoffübergang

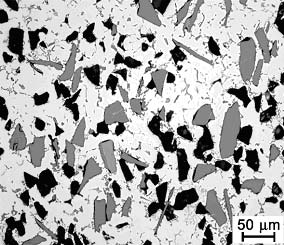

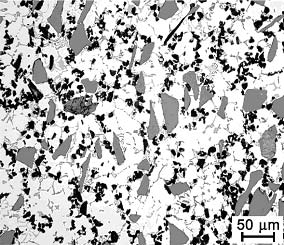

MMC-Werkstoffe werden in der Regel ganz speziell für

eine entsprechende Anwendung maßgeschneidert. Dies

wird durch die Variation der Partikelart bzw. Partikelkombinationen,

des Volumenanteils der Partikel, der Partikelgrößen

sowie der Porosität unter Berücksichtigung der Erfordernisse

des Infiltrationsverfahrens und Verbundwerkstoffes erreicht.

Neben Partikeln können auch Fasern – insbesondere

zur Steigerung der Werkstoffzähigkeit – eingelagert

werden.

Bild 46 und 47: Gefügebeispiele von

MMCs

Ziele des anwendungstechnischen Gefügedesigns sind zum

Beispiel:

- Steigerung der mechanischen Festigkeit,

- Beeinflussung von Reibung und Verschleiß (der Tribologie),

- Beeinflussung der thermischen Dehnung,

- Verbesserung der thermischen Stabilität,

- Beibehalten der Gewichtsreduzierung durch Leichtbau bzw.

Erhalt der geringen Dichte,

- gute Verarbeitbarkeit und Bearbeitbarkeit.

Anwendungsmöglichkeiten für MMC-Werkstoffe sind

Zylinderlaufflächen bei Kfz-Motoren, Muldenränder

bei Motorkolben, Bremsbelagträgerplatten (Gewicht),

Lager (Wärmedehnung), Pleuelstangen (Gewicht), Bremsscheiben

für Motorräder oder die Bahn, Sportartikel, wie

etwa der Schlagkopf des Golfschlägers, Tennisschläger,

Fahrradrahmen für Mountainbikes sowie Kühlplatten

für die Elektronik.

|

|